Pour réduire notre empreinte numérique, notre site est hébergé sur un serveur à faible consommation d’énergie.

Connexion

Analyse de Risques

Anticipez les défaillances de votre site industriel et fiabilisez vos processus grâce à une étude AMDEC, méthode de référence pour identifier les risques, hiérarchiser leur criticité et mettre en place des actions préventives.

Analyse de Risques

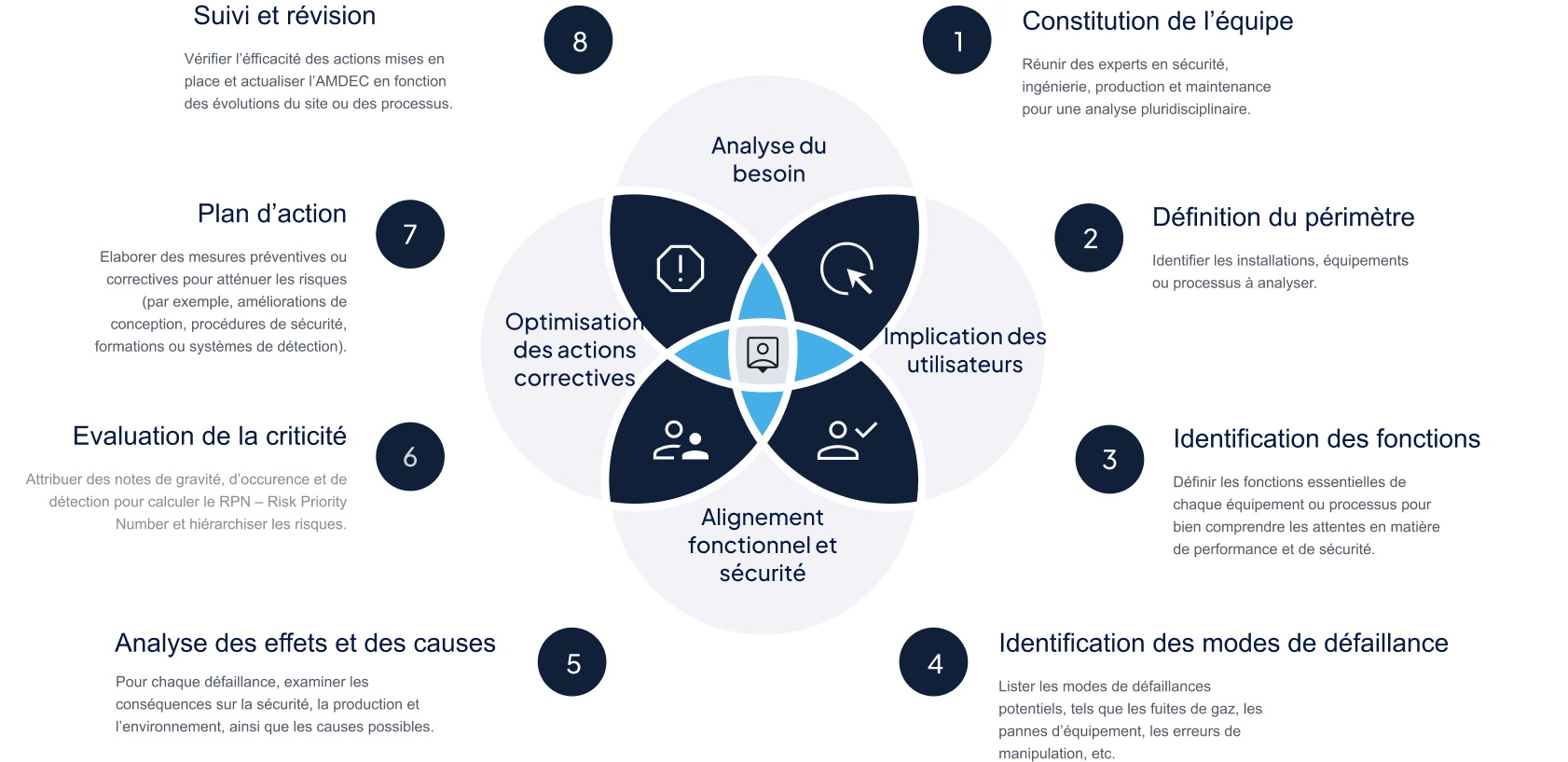

L’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) est une méthode d’analyse des risques qui permet d’identifier les défaillances potentielles, que ce soit à l’échelle d’un site industriel, lors de la conception d’un produit ou dans la mise en œuvre d’un processus. Elle en mesure les conséquences, hiérarchise leur criticité et définit les actions préventives à mettre en place.

Nos experts réalisent des AMDEC dans le cadre des études de dangers pour vos dossiers ICPE / SEVESO.

L’AMDEC est un outil puissant pour :

expertise numtech

Repérer les défaillances d'équipement, les erreurs humaines et les dysfonctionnements de processus.

Pour chaque défaillance, déterminer les conséquences possibles sur la performance, la sécurité des employés, l’environnement et les installations.

Calculer un indice de criticité (RPN pour "Risk Priority Number") en tenant compte de la gravité, de l'occurrence et de la capacité de détection des défaillances.

Prioriser les mesures à prendre pour réduire ou éliminer les risques identifiés.

Déroulement

Déroulement

cas d'usage

Nous réalisons des études AMDEC pour des systèmes industriels variés et accompagnons nos clients dans différents secteurs, notamment :

Chaque intervention est adaptée aux spécificités de votre installation et à vos exigences de sécurité, fiabilité et conformité réglementaire.

F. A. Q

|

|

|